碳纤维是一种重量轻且强度极高的复合材料,它的生产涉及一系列复杂步骤:

需在模具上裁剪聚丙烯薄膜,形成所需的特定形状。

接下来,将预浸有树脂的碳纤维布铺设于薄膜之上,通过真空抽气去除空气和杂质,确保树脂完全渗透入纤维。

随后,将这些组合放入压力和温度都较高的模具中,完成固化过程,生成坚固的碳纤维复合材料。

依据产品需求,进行精细加工,如打磨、钻孔、涂装等,以获得最终成品。

关于C929复合材料的应用进展

据俄罗斯联合航空制造集团总裁斯柳萨里透露,中俄合作的C929飞机的复合材料使用率将达到或超过50%,显著超越了主要国产型号ARJ21的金属主导设计,以及C919 12%的复合材料比例,2018年12月28日,C929项目的复合材料前机身攻关全尺寸筒段成功组装下线,标志着该项目进入新的研发阶段。

C929的目标竞品包括波音787和空客A350XWB,复合材料相比传统的铝合金,不易疲劳和腐蚀,密度更低,且强度更高,设计自由度更大,波音787的复合材料占比高达50%,而空客A350XWB则更甚,达到52%,同时结合了20%的铝锂合金、7%的钢铁、7%的铝和14%的钛,空客旨在通过这些新型材料,降低10%的维护成本和14%的每位乘客的重量成本。

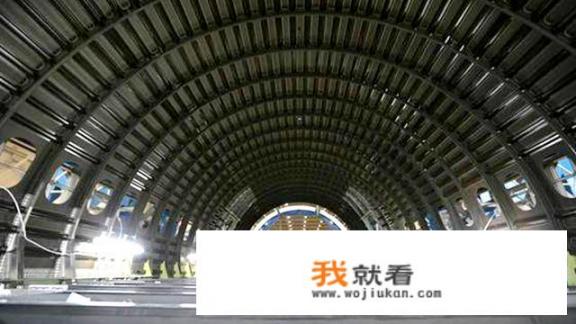

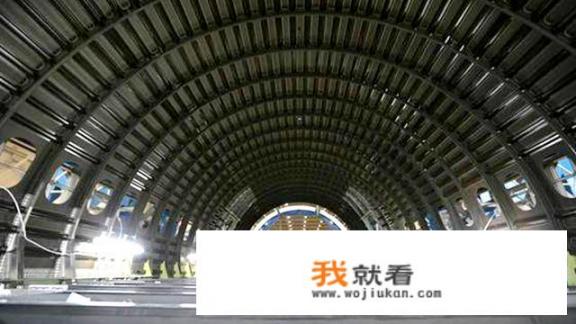

C929最新下线的复合材料机身筒段长度达到15米,直径6米,环形壁板分四块拼接,其中最大的一块壁板长达15米,弧长6米,最大框弧长也是6米,这个复杂的结构包含旅客窗户、长梁、货舱门框架、壁板、框和客货舱地板等部分,大尺寸零件和高度一体化的设计是前所未有的挑战,这标志着我国首次在宽体机身上全面采用复合材料设计理念,实现了从零部件整合到大部件运输、装配再到处理技术的突破,极大地提高了复合材料机身的研发成熟度。

尽管复合材料具有长久使用寿命和高强度的优点,但其强度随时间可能会逐渐下降,碰撞后的修复困难,老龄飞机可能存在提早退役的风险,随着大型客机对复合材料的广泛接纳,C929若想保持市场竞争力,必须大规模采用这种先进材料。