战列舰的大口径炮管锻造是一个复杂而精细的过程。将铸铁熔化并浇注到模具中,形成原始形状。然后通过一系列复杂的热处理和机械加工步骤,如淬火、回火等,以确保材料的硬度和韧性。使用特殊的设备进行精密调整和定位,以达到精确的尺寸和几何形状。这一过程不仅考验了工匠的技术水平,也展示了人类对自然力的深刻理解与控制能力。

我们需要具备一定的工业基础,这里就不再赘述,我们将详细讲解炮管锻造的过程。

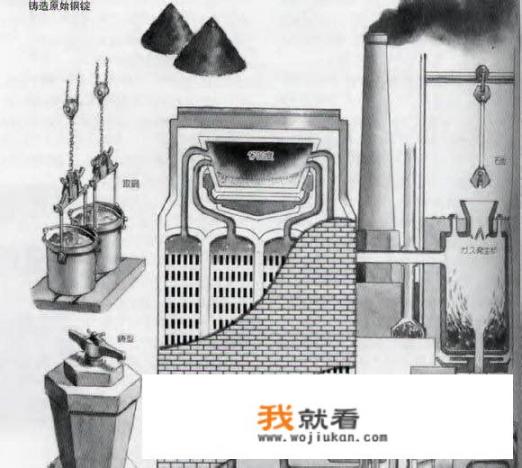

制作粗坯

最基础的原料很复杂,包括44吨铁屑、33吨上等钢屑、2吨镍和铬、36吨用于脱碳、脱氧的石灰石等辅料,总计115吨。

这些原材料被送往平炉中加热至1700摄氏度,熔化后成为钢水,钢水会浇铸成巨大的钢锭,我们对这些钢锭进行进一步加工:

1、调质处理:将钢锭加热至1300摄氏度,进行调质,使其结晶更加均匀,适合锻造。

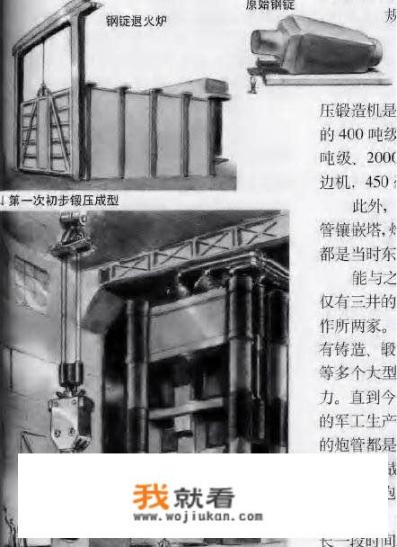

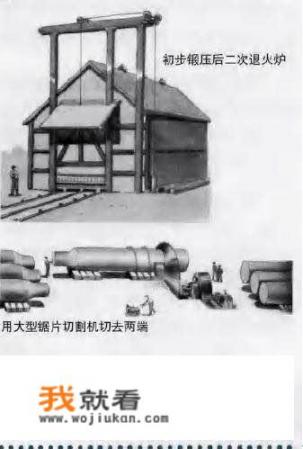

2、调质后锻造:调质后的钢锭被送入锻压机进行初步成型,通过退火消除内部应力,确保炮管的质量。

多层炮管与加强措施

火炮炮管主要分为三种类型:

单层炮管:由一层金属直接制成。

多层炮管:由多层金属套在一起组成。

钢丝套炮管:内层炮管加上钢丝加固,以抵抗射击时的巨大膛压。

长门级的410毫米主炮就是由内外两层炮管组成,并且加了钢丝加固,这样设计是为了承受射击时的巨大压力,确保炮管的稳定性和耐用性。

废品与加工细节

最常用的材料是掺镍铬的合金钢,但由于成本原因,通常采用双层炮管。不过,内层炮管使用的是镍铬合金钢,外层使用其他成本更低的合金钢,在锻压成型后,内层炮管需要加热到600摄氏度进行退火去除内部应力,炮管的外壁会经过一系列复杂的加工步骤,包括精加工、表面硬化处理和膛线制作,以确保炮管的性能。

精细装配

炮管的最终装配涉及以下几个关键步骤:

1、内外壁精加工:通过大型铣削机和膛铣机,精细加工炮管的内外壁,确保加工精度极高,误差率极小。

2、安装和固定:将内层炮管放入外层炮管内,缠绕钢丝,形成牢固的组合,炮管的外壁会缠上钢丝,长度可达300000米,约相当于300公里。

3、整形和装配:对炮管内外壁进行最后的成型铣削,并在炮闩上制作膛线,装上炮闩,完成整个炮管的装配。

S场挑战与解决方案

制造炮管的费用高昂,特别是在战争期间。日本海军采用了特殊的运输方案,如“知床”号和“槛野”号特种运输舰,以运输巨大力量的炮管和主炮,尽管如此,仍需大量资金和技术投入来实现高质量的炮管生产。

炮管的锻造是一个极其复杂的工艺,不仅需要先进的工业技术和机械设备,还需要高素质的专业工人和严密的管理,只有这样,才能生产出符合严格质量要求的战列舰主炮。