车门盖压合模具调试的常见问题是什么?对策是什么?

调试汽车门盖压合模有哪些常见问题?策略有哪些?

随着人们生活水平的提高,人们对汽车行为的要求越来越高。就车身外观而言,特别是汽车覆盖件的表面行量和综合匹配要求非常高。为了提高压缩总成部件的表面行量,确保部件尺寸的稳定性和一致性是非常重要的。

主流形式的门盖包边

压模包边

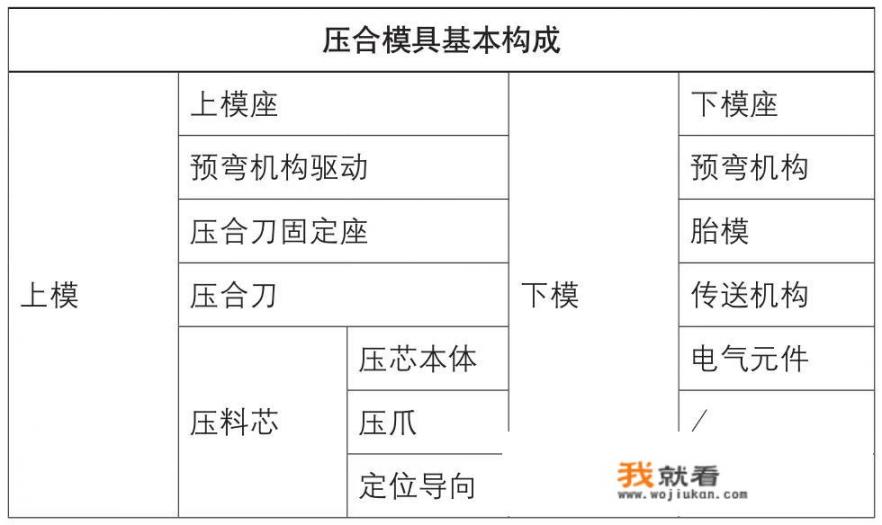

压模的基本构成包括上模和下模,具体构件见表1和图1。

图1 压合模具结构示意图

表1 压模的基本构成

机器人滚压包边

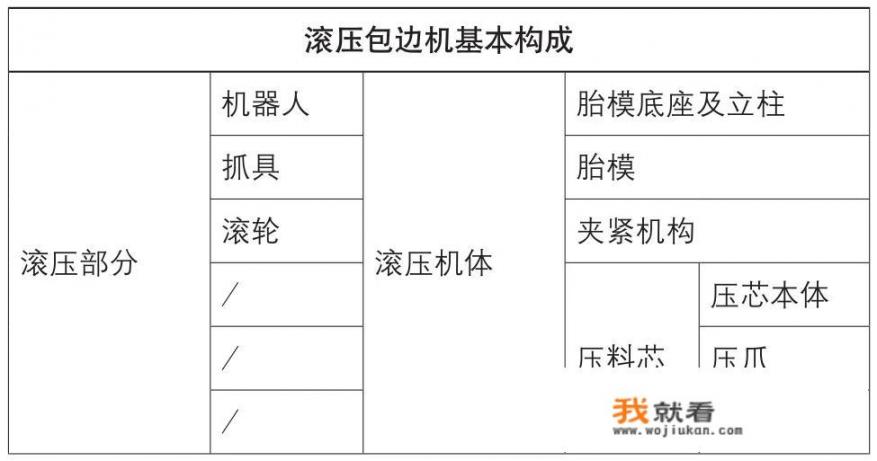

机器人滚压包边的基本构成包括滚压部分和滚压机体,具体构件见表2和图2。

表2 滚压包边机的基本构成

图2 机器人滚压包边机结构示意图

包边专机

包边专机结构基本构成包括压料定位机构和专机机体两部分,具体构件见图3和表3。

图3 包边专机结构示意图

表3 包边专机结构示意图

横向比较主流包边形式的优缺点

从横向比较表中不难看出主流包边形式的优缺点,采用压合包边形式比滚压包边和专机包边更明显的优点见表4。

表4 横向对比表主流包边形式的优缺点

注:上表中列出的成本、效率等横向比较均基于同一标准

压合包边过程及包边类型

压合包边过程

压缩包边的初始预弯过程→预弯结束→压合开始→压合结束。预弯刀的初始接触位置和角度发生了变化。一般来说,最佳位置和角度在早期通过CAE模拟找到,后期主要通过现场物理调试。前期通过CAE模拟找出预弯结束角度的最佳角度,后期根据实物进行或改进,最终达到最佳预弯角度。原则上,在预弯结束并达到最佳预弯角度后,压合后的制件表面产品可以达到最佳状态。压合刀压合结束时,除局部拐角或特殊过渡位置外,一般要求制件内外板贴合,无压合面缺陷。包边过程示意图见图4。目前主流压合包边样见图5。

图4 包边过程示意图

图5 主流压合包边风格

压合常见缺陷

图6所示的门盖板压缩缺陷样式见表5。

图6 门盖板缺陷简图

表5 门盖板压有缺陷的样式

门盖压合包边模具调试常见问题

以下问题在包装模具调试过程中相对较高,问题点相对典型。现场模具物理调试过程中遇到的各种问题原因复杂,需要依靠模具调试人员和工程技术人员的经验积累。在模具调试现场,应根据具体问题采取相应的解决方案。

典型问题1:包边不实

包边后的零件,包边位置内外板之间的间隙大于某一特定间隙(具体间隙一般被公认为0.1mm),即内外板包边位置的间隙大于0.1mm,我们统称包边不实。

为了提高压合面的研合率,对局部未压实区域进行精细研究,解决方案可以稍微进行局部强压。强压区域不能影响包边面的产量。

典型问题2:内板外露

外板翻边线过短或内板修边线过短,导致零件外板无法包裹内板,影响涂装和涂胶,甚至影响总成部件的功能。因此,在模具制造过程中,严格掌握产品的局部拐角区域,即材料边缘敏锐区域的内外单个材料边缘公差。

典型问题3:R边缘不光滑,压力变形

外板单件翻边轮廓不光滑;包边预弯接触顺序不合理、预弯角度差、外板单件翻边线长度、过渡段长度不足等材料边缘变化过猛,容易造成边缘不光滑等问题。

解决方案是先掌握包边前外板单件翻边轮廓光滑,然后调试预弯刀的预弯角度和压合刀的研究率(着色)。

典型问题4:棱线、棱线模糊等

零件预弯不到位,外板压合过程中运行定位不稳定,容易产生两次折线。预弯刀预弯角度可调整;优化外板定位的稳定性(外板定位具有定位稳定性,一般受外板定位基准面与外板外轮廓R接触位置间隙和外板定位具布置位置的影响)。

典型问题5:包边面起皱

在预弯过程中,外板单件翻边线局部过长或压合预弯刀无法分散包边预弯局部产生的剩余外板材料,导致包边表面起皱。

解决方案是优化包边起皱位置外板单件的局部翻边线长度,严格掌握材料边缘公差的波动领域。优化预弯过程中压合包边模具预弯刀与零件的接触顺序,使局部聚合物起皱位置优先接触预弯刀,尽可能分散包边局部聚合物位置的剩余外板材料,消除或减少包边起皱问题。

典型问题6:制件左右不对称

部件左右不对称,主要包括:发动机盖左右不对称、行李盖左右不对称、4门左右不对称。原因是外板单件本身不对称,导致包装总成不对称;压缩包装过程不对称;加工异常、现场钳工调试操作不规范、制造设备精度不足。

解决方案是确保外板单件左右对称,压模左右预弯刀和接触时间尽可能一致,严格检查模具制造工艺(从设计到现场物理调试)的标准化和工艺检查。

结束语

门盖综合匹配是整车综合匹配的关键部分之一。门盖匹配过程中的问题点涉及面广,往往需要多部门、不同专业的相互合作,共同参与解决。鉴于此,近年来,随着主机厂专业技术的进一步细分,门盖边作为专业技术研究,国内领先的自主品牌汽车企业在这方面也取得了初步发展,相关专业技术标准也初步建立,避免了项目开发过程中容易出现的大部分问题。

—— 来源:锻造与冲压